TIÊU CHUẨN VIỆT NAM

TCVN 7441 : 2004

HỆ THỐNG CUNG CẤP KHÍ DẦU MỎ HÓA LỎNG (LPG) TẠI NƠI TIÊU THỤ – YÊU CẦU THIẾT KẾ, LẮP ĐẶT VÀ VẬN HÀNH

Liquefied Petro gas (LGP) Compounds at Consumption Ends – Requirements in Design, Installanton.

1 Phạm vi áp dụng

Tiêu chuẩn này qui đinh các yêu cầu về thiết kế, lắp đặt và vận hành đối với hệ thống cung cấp khí dầu mỏ hoá lỏng (LGP) tại nơi tiêu thụ có tổng sức chứa trong bình hoặc / và bồn đến 270 m3. Tiêu chuẩn này không áp dụng cho:

a) Kho chứa LPG đầu mối;

b) Nhà máy hoặc trạm sản xuất hỗn hợp LPG và không khí;

c) Các kho LPG lạnh và nửa lạnh;

d) Trạm cấp LPG cho ô tô;

e) Trạm chiết nạp bình gas.

2 Tài liệu viện dẫn

TCVN 5684 : 2003, An toàn cháy các công trình dầu mỏ và sản phảm dầu mỏ – Yêu cầu chung. TCVN 6153 : 1996, Chai chịu áp lực – Yêu cầu an toàn trong thiết kế, chế tạo.

TCVN 6154 : 1996, Chai chịu áp lực – Yêu cầu an toàn trong thiết kế, chế tạo – Phuong pháp thử.

TCVN 6304 : 1997, Chai chứa khí hoá lỏng – Yêu cầu an toàn trong bảo quản, xếp dỡ và vận chuyển.

TCVN 6486 : 1999, Khí đốt hoá lỏng (LPG ) – Tồn chứa dưới áp suất – V ị trí, thiết kế, dung lượng và lắp đặt.

NFPA 58 : 2001, standard for the storage and handing of Liquefield Petroleum Gases (Tiêu chuẩn về tồn chứa và bảo quản khí dầu mỏ hoá lỏng của hiệp hội phòng cháy chữa cháy Hoa Kỳ).

ANSI 251, Standard Methods of Test of Fire Endurance of Building Constructon and Materials (Tiêu chuẩn về phương pháp thử độ bền chịu lửa của công trình xây dựng và vật liệu xây dựng).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1 Áp suất LPG (LPG pressure)

– Áp suất cao: lớn hơn 0,1 MPa (1 KG/cm2 )

– Áp suất trung bình : lớn hơn 0,003 MPa đến 0,1 MPa (lớn hơn 0,03 KG/ cm2 đến 1 KG/cm2).

– Áp suất thấp : nhỏ hơn hoặc bằng 0,003 MPa (0,03 KG/ cm2 ).

3.2 Bẫy giữ LPG (LPG trap)

kết cấu ngăn LPG rò rỉ phát tán vào hệ thống thoát nước.

3.3 Bến xuất nhập xe bồn (tanker trap)

Khu vực trong kho bồn LPG , tại đây xe bồn được đỗ trong quá trình nhập xuất LPG.

3.4 Chai chứa (cylinder)

Chai chứa LPG là chai dễ di chuyển, có dung tích chứa nước đến 0,15 m3.

3.5 Bồn chứa ( bulk tank )

Dùng để chứa LPG có dung tích chứa nước lớn hơn 0,45 m3.

3.6 Bồn dưới đất (underground tank)

Bồn chứa được chôn dưới đất và được bao phủ bằng cát hoặc đất.

3.7 Bồn lấp đất (mounded tank)

Bồn được đặt ở trên mặt đất và được bao phủ bằng cát hoặc đất.

3.8 Bồn trên mặt đất ( above ground tank)

Bồn chứa được đặt nổi trên mặt đất hoặc cát.

3.9 Có bản chất an toàn (intrically safe)

Tính chất an toàn của hệ thống điện lắp đặt trong vùng nguy hiểm: Khống chế, hạn chế tích điện, rò điện. Khi bị đứt dây, chập điện cũng không thể phát sinh tia lửa điện và không gây cháy nổ. Với các mạch điện sử dụng điện điều khiển một chiều có điện thế nhỏ hơn 12V có thể được sử dụng trong vùng nguy hiểm không yêu cầu phòng nổ.

3.10 Công việc sinh nhiệt ( Hot work )

Những công việc sử dụng hoặc phát ngọn lửa trần, tia lửa…hoặc các thiết bị sinh nhiệt. Không bao gồm các công việc và dung cụ được khống chế nhiệt độ dưới 100 0c

3.11 Cơ quan có thẩm quyền (competent authority)

Cơquan có tư cách pháp nhân được nhà nước Việt Nam giao thẩm quyền về việc áp dụng các yêu cầu của tiêu chuẩn và qui định của Nhà nước có liên quan đến hệ thống cung cấp khí dầu mỏ hoá lỏng ở nơi tiêu thụ.

3.12 Dung tích chứa nước (water capacity)

Dung tích nước tính theo đơn vị thể tích 15,6 oC khi nạp đầy hoàn toàn vào một thiết bị chứa.

3.13 Điều áp (pressure regulator)

Thiết bị giảm áp suất của LPG hơi trong đường ống từ áp suất cao đến áp suất thấp.

3.14 Điều áp cấp 1 (primary pressure regulator)

Điều áp chỉnh giảm áp suất LPG hơi từ áp suất cao trong bồn hoặc các chai chứa xuống áp suất trung bình.

3.15 Điều áp cấp 2 (secondary pressure regulator)

Điều áp được lắp đặt trên hệ thống LPG có áp suất trung bình và điều chỉnh giảm áp suất để cung cấp hơi LPG ở áp suất thấp tới nơi tiêu thụ.

3.16 Đuổi hơi làm sạch (puring)

Đuổi hơi LPG còn trong hệ thống LPG bằng khí trơ trước khi sửa chữa, hoặc đuổi không khí bằng khí trơ trước khi nạp LPG vào hệ thống.

3.17 Đường bao quanh (installation boundary)

Đường bao quanh của kho chứa LPG .

3.18 Hệ thống đường ống (piping sysmtem)

Hệ thống bao gồm các đường ống , van để dẫn LPG ở dạng lỏng hoặc dạng hơi dưới áp suất khác nhau từ điểm này tới điểm khác.

3.19 Hệ thống LPG (LPG compound)

Bao gồm kho tồn chứa LPG trong bồn hoặc chai, các máy hoá hơi, các van điều áp, hệ thống đường ống và bến xuất nhập xe bồn.

3.20 Hệ thống ống góp (manifold system)

Hệ thống gồm có các ống mền nối van các chai LPG với đường ống chính, kể cả các áp kế, van, van an toàn, bộ đảo chiều cho hai dãy chai…

3.21 Kho chứa chai (cylinder store)

– Kho chứa các chai được liên kết bằng ống (Piped-cylindewr store): Kho chứa các chai được nối với nhau qua hệ thống ống góp.

– Kho chứa chai dự phòng (Standby cylinder store): Kho chứa các chai được nối với nhau để dự phòng khi sử dụng.

3.22 Khí dầu mỏ hoá lỏng – LPG (liquefied Petroleum Gas)

Khí dầu hoá lỏng là hỗn hợp hydrocacbon gồm chủ yếu là butan (C4H10) và propan (C3H8). Thành phần hỗn hợp trên chiếm ít nhất 95% khối lượng.

CHÚ THÍCH: Khí dầu mỏ hoá lỏng (LPG ) được gọi là khí đốt hoá lỏng (LPG ) trong các tiêu chuẩn Việt Nam ban hành trước năm 2004.

3.32 Máy hoá hơi (vaporiser)

Thiết bị được sử dụng để cung cấp nhiệt làm hoá hơi LPG .

3.33 Máy hoá hơi phòng nổ (flameproof vaporiser)

Máy hoá hơi có các bộ phận điện được chế tạo theo kiểu phòng nổ.

3.34 Người có thẩm quyền/ có chứng nhận (competent person)

Người thuộc cơ quan quản lý nhà nước, có chức trách, có trình độ đã được qua đào tạo, có kinh nghiệm thực tế để thực hiện, theo dõi, kiểm tra để cấp chứng chỉ chứng nhận cho hệ thống đã lắp đặt, kiểm tra, chạy thử và bảo dưỡng thiết bị.

3.35 Nguồn gây cháy (source of ignition)

Vật liệu, máy móc, thiết bị khi sử dụng hoặc hoạt động có khả năng sinh nhiệt hoặc tia lửa khi tiếp xúc với môi trường có hỗn hợp khí dễ cháy.

3.36 Nơi tiêu thụ LPG (consumption ends)

Nơi sử dụng LPG làm nhiên liệu.

3.37 Van điều lượng (excess-flow valve)

Thiết bị để đóng đường cấp LPG lỏng hoặc hơi khi lưu lượng dòng LPG vượt quá mức cho phép.

3.38 Van ngắt khẩn cấp (emergency shut-off valve)

Van có cơ cấu đóng nhanh bằng tay hoặc/ và kết hợp tự động để ngắt nguồn cung cấp LPG trong trường hợp khẩn cấp.

3.39 Vùng an toàn (non-hazardous area)

Vùng trong không có hỗn hộp khí dễ cháy không thể đạt đến giới hạn gây cháy. Vùng này không đòi hỏi phải có các biện pháp đặc biệt khi xây dựng, khi lắp đặt và sử dụng các thiết bị điện.

3.40 Vùng để trống (sterile area)

Vùng thoáng cách li xung quanh kho LPG .

3.41 Vùng nguy hiểm(hazardous area)

Vùng mà tại đó hỗn hợp LPG và không khí có khả năng gây cháy.

3.42 Xe bồn (road tanker)

Xe chuyên dùng được thiết kế và lắp đặt để chuyên chở LPG .

3.43 Chiều dày tính toán của bồn chứa

Chiều dày được tính dựa trên các thông số kỹ thuật để cho bồn chứa đảm bảo độ bền khi vận hành lâu dài ở phụ tải quy định.

4 Yêu cầu thiết kế

4.1 Vị trí hệ thống tồn chứa LPG

4.1.1 Hệ thống tồn chứa sử dụng bồn

4.1.1.1 Yêu cầu chung

4.1.1.1.1 Thiết kế kho bồn chứa LPG theo TCVN 6486 :1999.

4.1.1.1.2 Kho chứa LPG phải được thiết kế sao cho LPG phân tán dễ dàng khi xảy ra sự cố rò rỉ, giảm tới mức thấp nhất nguy cơ tích tụ LPG rò rỉ và bắt cháy trước khi phân tán hoặc pha loãng vào không khí.

4.1.1.1.3 Nền của kho chứa LPG phải bằng phẳng để khi LPG thoát ra không tích tụ lại.

4.1.1.1.4 Lựa chọn vị trí cho kho chứa LPG phải được xác định thông qua nghiên cứu đánh giá mức độ nguy hiểm và phải được thoả thuận với cơ quan quản lý có thẩm quyền.

4.1.1.2 Hàng rào kho chứa LPG

4.1.1.2.1 Các hạng mục chính như bồn chứa, đường ống , máy hoá hơi phải được bao quanh bằng hàng rào. Đối với các khu công nghiệp, nơi không bố trí được hàng rào, các hạng mục chính phải nằm trong hàng rào ranh giới của nhà máy.

4.1.1.2.2 Van đóng khẩn cấp phải có nhãn hiệu trên van và được lắp đặt ở vị trí dễ tiếp cận từ bên ngoài hàng rào khi xảy ra sự cố khẩn cấp, phải có biện pháp ngăn ngừa không cho những người không có nhiệm vụ sử dụng.

4.1.1.2.3 Các hạng mục đặt trong khu vực có nguy cơ bị hư hại do phương tiện qua lại gây ra phải được bảo vệ bằng các thiết bị an toàn như rào chắn, cột sắt, cột bê tông chống va. Các thiết bị an toàn này phải không làm ảnh hưởng tới độ thông thoáng của kho chứa LPG .

4.1.1.2.4 Tại lối vào dành cho xe bồn, phải có biển báo hạn chế tốc độ.

4.1.1.2.5 Biển cảnh báo và chỉ dẫn bằng tiếng việt phải được gắn trên tường hoặc hàng rào nơi lối vào. Kích thước của các chữ trên biển hiệu (ví dụ như :”cấm hút thuốc”,”LPG dễ cháy “, “kho chứa LPG “) phải có chiều cao tối thiểu là 120mm.

4.1.1.2.6 Bên ngoài hàng rào tại kho chứa LPG phải có khoảng trống rộng nhất 0,5 m sát với hàng rào, được đổ bê tông và được đánh dấu bằng đường kẻ màu vàng trên nền để dễ nhận biết. Phần khoảng trống này để nhân viên giám sát đi lại và theo dõi hoạt động của họ.

4.1.1.3 Vị trí lắp đặt bồn chứa LPG

4.1.1.3.1 Vị trí lắp đặt vào khoảng phân cách giữa các bồn và từ bồn đến các công trình xung quanh áp dụng theo TCVN 6486 : 1999 và các quy định dưới đây.

4.1.1.3.2 Khoảng cách từ bồn chứa LPG tới bất kỳ bồn chứa hoặc tường chắn của bồn chứa chất lỏng dễ cháy có điểm bắt cháy dưới 65 oC không được nhỏ hơn 7 m.

4.1.1.3.3 Không được đặt bồn chứa LPG trong các tầng hầm.

4.1.1.3.4 Khoảng cách giữa bồn chứa LPG và hàng rào ranh giới của kho chứa LPG phải không nhỏ hơn 1,5 m. Khoang chứa bồn dưới đất phải nằm trong phạm vi kho chứa.

4.1.1.4 Bến xuất nhập xe bồn

4.1.1.4.1 Khu vực bến xuất nhập xe bồn phải được đánh dấu rõ và không cho người qua lại khi xuất nhập LPG.

4.1.1.4.2 Bến đỗ xe bồn phải được thiết kế sao cho đủ khả năng thoát nước mưa và nước cứu hoả. Nếu hệ thống thoát nước này nối với đường thoát nước công cộng thì phải có bẫy LPG để ngăn LPG thoát ra đường thoát nước công cộng. Xem thiết kế dạng cơ bản của bẫy giữ LPG tại Phụ lục A.

4.1.1.4.3 Bất kỳ công trình nào hay hàng rào dựng lên xung quanh bến xuất nhập xe bồn đều phải thông thoáng để phân tán LPG khi rò rỉ.

4.1.1.4.4 Khi xuất nhập LPG, xe hướng ra đường chính không bị cản trở khi sơ tán khẩn cấp

4.1.1.5 Họng nhập LPG :

4.1.1.5.1 Họng nhập LPG đặt gần bồn chứa LPG càng tốt nhưng không được đặt trong khoang chứa van chặn của bồn dưới đất.

4.1.1.5.2 Họng nhập LPG nối dài phải nằm trong phạm vi kho chứa LPG hoặc nằm trong hàng rào ranh giới của nhà máy trong khu công nghiệp, được bảo vệ tránh va chạm với xe bồn bằng cách sử dụng các cột sắt, cột bê tông, rào chắn, chú ý bảo vệ chống va chạm khi xe lùi.

4.1.1.5.3 Phải có biển báo hiệu vị trí bến xuất nhập xe bồn .

4.1.2 Hệ thống tồn chứa sử dụng chai

4.1.2 .1 Yêu cầu chung

4.1.2.1.1 Nơi đặt các kho chứa chai phải đảm bảo thông thoáng, thuận tiện cho việc thay thế chai và dễ tiếp cận trong trường hợp khẩn cấp. Mặt tiền của kho chứa phải bằng phẳng, không phát ra tia lửa khi va chạm.

4.1.2.1.2 Sức tối đa cho phép của kho chứa chai là 1000 kg. các chai chứa được xem như là đựng đầy LPG bất kể lượng LPG thực tế trong chai.

4.1.2.1.3 Các quy định về biển hiệu cảnh báo, biển chỉ dẫn trong trường hợp khẩn cấp áp dụng theo 4.1.1.2.4.

4.1.2.1.4 Trong phảm vi 3 MPa không dặt các rãnh thoát nước trên nền kho chứa chai hoặc trong khu vực liền kề với kho chứa chai. Nếu không thể tránh được việc đặt các rãnh thoát nước trong khu vực này thi khe hở, lỗ hổng phải được dậy kín hoặc bịt kín.

4.1.2.1.5 Kho chứa chai phải được đặt trên mặt đất ngoài nhà dân dụng, công nghiệp nếu sức chứa của kho lớn hơn 700 kg. Chỉ được đặt trong nhà dân dụng công nghiệp khi sức chứa dưới 700 kg và phải đảm bảo thông gió và an toàn phòng chống cháy nổ.

4.1.2.1.6 Việc bố trí sắp xếp các chai chứa trong kho dự phòng, không liên tiếp với hệ thống đường ống tuân theo TCVN 6304 : 1997.

4.1.2.1.7 Việc lắp đặt các thiết bị phải tuân theo các yêu cầu của 5.2.

4.1.2.1.8 Kho chứa chai ngoài nhà dân dụng, công nghiệp phải cách biệt với các toà nhà khác hoặc hàng rào ranh giới của công trình bên cạnh theo khoảng phân cách được đưa ra ở Bảng 1.

Đối với kho chứa trong nhà dân dụng cộng nghiệp thí phải được ngăn cách bằng tường ngăn cháy không có thủng, có giới hạn chịu lửa ít nhất 150 phút.

Bảng 1 – Khoảng cách tối thiểu áp dụng cho kho chứa chai

|

Sức chứa của kho |

(1) |

(2) |

|

Dưới 400 kg |

1 m |

– |

|

Từ 400 đến 1000 kg |

3 m |

1 m |

Trong đó :

1) Khoảng cách tối thiểu từ hàng rào ranh giới của nhà máy / toà nhà hoặc nguồn phát lửa cố định đến chai chứa gần nhất (áp dụng trong trường hợp không có tường ngăn cháy ).

2) Khoảng cách tối thiểu từ hàng rào ranh giới của nhà máy / toà nhà hoặc nguồn phát lửa cố định đến tường ngăn cháy (xem chi tiết về tường ngăn cháy 4.1.3)

4.1.2.1.9 Lối vào khu vực tồn chứa chai phải được bố trí hợp lí. Kho chứa chai phải được bao quanh bởi tường chắn hoặc hàng rào thoáng có chiều cao ít nhất 1,8 m. Phải có ít nhất 2 lối ra vào được bố trí phân tán, nếu khoảng cách từ bất cứ điểm nào trong kho chứa tới lối ra vào lớn hơn 12m. Các cánh cổng phải mở ra ngoài, không gây cản trở lối ra. Không được dùng khoá tự động cho cổng ra vào và cổng phải được bố trí hợp lí để thoát hiểm dễ dàng trong mọi trường hợp.

4.1.2.1.10 Kho chứa các chai có hệ thống ống góp phải được đặt trong nhà có mái che làm bằng vật liệu không cháy.

4.1.2.1.11 Chai chứa chỉ được sử dụng để chứa LPG và phải để cách xa chai chứa các chất nguy hiểm khác một khoảng cách không nhỏ hơn như sau:

|

a) |

Chai chứa khí nén (trừ các bình cứu hoả ) |

3 m |

|

b) |

Chai axetylen |

3 m |

|

c) |

Bồn chứa chất lỏng dễ cháy |

3 m |

|

d) |

Chất độc, chất ăn mòn, chất dễ cháy |

3 m |

|

e) |

Oxy lỏng |

7,5 m |

4.1.2.1.12 Kho chứa chai trong nhà phải được xây vững chắc, cách biệt với các phần khác của toà nhà (ngoại trừ phòng đặt máy hoá hơi ) bằng tường chắn, trần, nền không có lỗ thủng, có giới hạn chịu lửa ít nhất 150 phút.

4.1.2.1.13 Kho chứa chai phải được xây dựng đảm bảo thông gió và phòng chống cháy nổ theo các yêu cầu trong 4.2.9.

4.1.3 Tường ngăn cháy:

4.1.3.1 Khi sử dụng tường ngăn cháy cho phép giảm khoảng phân cách tối đa 30% so với khoảng phân cách yêu cầu khi không có tường ngăn cháy.

4.1.3.2 Tường ngăn cháy phải không có lỗ thủng, được xây dựng vững chắc bằng gạch, bê tông hoặc các vật liệu khác, phải đảm bảo giới hạn chịu lửa ít nhất 150 phút.

4.1.3.3 Chiều cao tường ngăn cháy ít nhất phải ngang bằng với chồng chai chứa cao nhất. Tường ngăn cháy phải có chiều dài sao cho khoảng cách từ kho chứa chai (đo từ điểm cuối của tường ngăn cháy ) đến hàng rào ranh giới, đến toà nhà, hoặc đến nguồn phát lửa cố định không được nhỏ hơn khoảng phân cách trong Bảng 1.

4.1.3.4 Chiều cao tường ngăn cháy của kho chứa phải cao hơn tối thiểu 0,5 m so với chiều cao bồn chứa và có chiều dài mỗi bên lớn hơn tối thiểu 0,75 m.

4.1.3.5 Đối với kho chứa chai không có mái che và tường ngăn cháy chính là tường của toà nhà thì phải có thêm các yêu cầu sau đây:

a) Trong khoảng cách 2 m theo chiều cao từ mép hàng rào, cao 9 m từ đỉnh chai chứa của tường chắn không được có lỗ hổng.

b) Phía trên chai chứa, không cho phép có bất kỳ mái hiên hoặc cấu trúc nhô ra làm bằng vật liệu dễ cháy. Không được đặt cầu thang hoặc thang thoát hiểm của toà nhà bên trên hoặc xung quanh khu vực chai chứa.

4.1.4 Vị trí máy hoá hơi:

4.1.4.1 Chỉ được lắp đặt máy hoá hơi đảm bảo an toàn phòng nổ và phải lắp đặt tại vị trí cách bồn chứa hoặc chai chứa tối thiểu 1,5 m.

4.1.4.2 Khoảng cách giữa máy hoá hơi và toà nhà gần nhất hoặc đường ranh giới của khu đất liền kề không được nhỏ hơn 3 m.

4.1.4.3 Nếu đặt máy hoá hơi trong các toà nhà trong khu công nghiệp, chung cư hoặc các nhà máy sản xuất thì van an toàn xả áp trên máy hoá hơi phải được dẫn ra bên ngoài toà nhà.

4.1.4.4 Nếu nhà đặt máy hoá hơi được xây liền với các toà nhà khác thì phải tuân theo các yêu cầu sau đây:

a) Nhà đặt máy hoá hơi phải được đặt trên mặt đất b) Nhà đặt máy hoá hơi là nhà 1 tầng.

4.1.4.5 Nếu nhà đặt máy hoá hơi đặt bên trong toà nhà dân dụng, công nghiệp thì máy hoá hơi chỉ được đặt ở tầng trệt. Tầng trệt này không được thấp hơn so với mặt nền xung quanh và không có không gian kín gió.

4.2 Các yêu cầu về thiết kế và thiết bị:

4.2.1 Thiết bị và vật liệu:

4.2.1.1 Tất cả các thiết bị vật liệu sử dụng cho hệ thống LPG phải là thiết bị được thiết kế, chế tạo để sử dụng chuyên dùng cho LPG

4.2.1.2 Hồ sơ thiết kế các thiết bị điện phải chỉ rõ mục đích, vùng nguy hiểm sử dụng, cấp phòng nổ.

4.2.1.3 Tất cả các thiết bị an toàn như van ngắt khẩn cấp điều khiển từ xa, cảm biến nhiệt độ, áp suất…phải phù hợp với mục đích sử dụng theo TCVN 6486: 1999

4.2.2 Hồ sơ thiết kế:

Bản sao bản vẽ mặt bằng và hồ sơ công nghệ kho LPG mới nhất phải được lưu giữ tại công trình để sử dụng trong quá trình vận hành và khắc phục sự cố. Các bản vẽ tiêu biểu được trình bày ở phụ lục B và C. Hồ sơ thiết kế phải được cơ quan có thẩm quyền về phòng cháy chữa cháy duyệt.

4.2.3 Bồn chứa

4.2.3.1 Yêu cầu chung về thiết kế

4.2.3.1.1 Bồn chứa phải được thiết kế, chế tạo và kiểm định theo tiêu chuẩn TCVN 6486:1999, TCVN 6153: 1996, TCVN 6154:1996 và TCVN 6008: 1995 và các yêu cầu dưới đây.

4.2.3.1.2 Áp suất thiết kế của bồn chứa không nhỏ hơn 1,7 MPa (17kg/cm2). Nhiệt độ thiết kế thấp nhất là -100C. Chiều dày bồn chứa phải được thiết kế tăng thêm tối thiểu 1 mm so với chiều dày tính toán.

4.2.3.1.3 Nhãn trên vỏ bồn thực hiện theo TCVN 6486 : 1999

4.2.3.1.4 Mỗi bồn chứa phải được trang bị các loại van và thiết bị có nhãn hiệu thích hợp để nhận dạng:

a) Van an toàn .

b) Van vặn và van điều lượng dùng cho trường hợp LPG lỏng . c) Van dùng cho đường hồi LPG hơi .

d) Van vặn vả van một chiều dùng cho đường nhập LPG . e) Thiết bị đo mức .

f) Đồng hồ đo áp suất.

g) Van vặn có nút bịt kín dùng cho đường xả đáy.

4.2.3.2 Khoang chứa bồn dưới đất

4.2.3.2.1 Mỗi bồn chứa phải được lắp đặt trong khoang chứa riêng được đổ đầy cát sạch (cát không lẫn tạp chất, không có các chất gây ăn mòn, không phải là cát biển). Đỉnh của khoang chứa bồn được thiết kế đảm bảo khả năng chịu tải khi có các phương tiện chuyển động bên trên trong trường hợp bất khả kháng.

4.2.3.2.2 Khoảng trống giữa bồn chứa và tường của khoang chứa bồn phải đảm bảo tối thiểu là 150mm. Khoảng trống dưới đáy bồn tính từ điểm thấp nhất của bồn tới đáy khoang chứa không nhỏ hơn 200 mm.

4.2.3.2.3 Tường của khoang chứa bồn phải kín để tránh nước xâm nhập và có độ dày tối thiểu 200 mm. Trường hợp xây tường chung cho khoang chứa nhiều bồn thì chiều dày tường tối thiểu phải là 300 mm.

4.2.3.2.4 Phải lắp đặt các ống thông theo đường chéo của khoang chứa bồn để có thể định kỳ kiểm tra rò rỉ LPG và sự xâm nhập của nước. Các ống thông phải được kéo dài tới điểm thấp hơn đáy bồn chứa. Các ống thông trong khoang chứa bồn phải thẳng và có đường kính danh định tối thiểu là 20mm. Ống thông phải nhô lên trên mặt đất và phải có nắp che mưa. Ống thông phải được bảo vệ chống rỉ sét.

4.2.3.3 Bệ đỡ bồn dưới đất

4.2.3.3.1 Bồn phải có tấm đỡ bằng thép để gắn vào bể đỡ bằng bê tông.

4.2.3.3.2 Móng và bệ đỡ phải đảm bảo khả năng chịu tải khi bồn chứa đầy nước.

4.2.3.3.3 Bồn chứa phải được cố định chắc chắn để không bị nổi lên khi xảy ra ngập lụt.

4.2.3.3.4 Bệ đỡ bồn phải được thiết kế đảm bảo khoảng trống để thao tác công việc xả đáy bồn.

4.2.3.4 Bảo vệ chống ăn mòn bồn dưới đất và lấp đất

4.2.3.4.1 Bề mặt ngoài của bồn chứa phải được xử lý làm sạch rỉ sét, dầu mỡ, bụi bẩn trước khi sơn phủ bề mặt.

4.2.3.4.2 Bề mặt của bồn chứa phải được phủ một lớp chống ăn mòn, lớp phủ có tính chất:

a) Là chất trơ không hấp thụ hơi nước, có giá trị điện môi cao và có đủ độ cứng cơ học để trành bi hư hỏng trong quá trình lắp đặt.

b) Có độ dẻo thích hợp để tránh bị hư hỏng đường ống đường ống bồn dãn nở hoặc co ngót.

4.2.3.4.3 Mỗi bồn chứa phải được bảo vệ bằng phương pháp catôt hoặc các phương pháp bảo vệ chống ăn mòn khác có điểm kiểm tra cho hệ thống bảo vệ đó.

4.2.3.4.4 Kích thước, số lượng và vật liệu chế tạo các điện cực anôt phải được thiết kế sao cho các điện cực anôt có khả năng bảo vệ chống an mòn cho bồn chứa cho đến thời hạn kiểm định kế tiếp theo 6.3.3

4.2.3.4.5 Việc lựa chọn điện cực anốt dựa trên diện tích bề mặt bồn chứa và kết quả kiểm tra các điều kiện của cát sạch (như dải pH, điện trở suất, ….).

CHÚ THÍCH: Điện thế bề mặt của bồn chứa cần được bảo vệ phải nhỏ hơn – 0,85 V nếu dùng điện cực Cu/CuSO4 hoặc no\hỏ hơn + 0,25 V nếu dùng điện cực kẽm.

4.2.3.5 Van an toàn cho bồn chứa

4.2.3.5.1 Mỗi bồn chứa phải được lắp một hoặc nhiều van an toàn tuỳ theo dung tích bồn trên phần không gian hơi. Các bồn chứa có sức chứa đến 20.000 lít lắp ít nhất một van an toàn. Các bồn chứa dung tích hơn 20.000 lít có ít nhất 2 van an toàn. Van an toàn phải có các thông tin được in trên thân van hoặc trên một kim loại đính chắc vào van. Các thông tin đó là:

a) tên nhà sản xuất, số liệu của van an toàn;

b) áp suất tại đó van an toàn bắt đầu mở;

c) kích cỡ miệng thoát.

4.2.3.5.2 Khi lắp van an toàn cho bồn chứa LPG phải có van chặn phía trước để đảm bảo khi hỏng hóc có thể tháo ra sửa chữa, bảo dưỡng được. Van chặn phải luôn ở trạng thái mở hoàn toàn khi chưa tháo van an toàn và diện tích tiết diện tối thiểu bằng diện tích thoát của van an toàn. Khi tháo van an toàn đối với bồn chứa có một van an toàn khác phải lắp thay thế ngay lập tức đẻ đảm bảo bồn chứa luôn được bảo vệ.

4.2.3.5.3 Đối với bồn chứa lắp nhiều van an toàn, khi cô lập một van để sửa chữa hoặc kiểm tra thì phải bảo đảm rằng tổng lượng xả của các van an toàn còn lại phải đạt được công suất xả theo yêu cầu.

4.2.3.5.4 Phải sử dụng một van chặn trung gian để có thể tháo, kiểm tra hoặc sửa chữa. Van chặn phải luôn ở trang thái mở hoàn toàn khi chưa tháo van an toàn và diện tích tiết diện tối thiểu bằng diện tích thoát của van an toàn. Khi thoát van an toàn, một van an toàn khác phải được lắp thay thế ngay lập tức để đảm bảo bồn chứa luôn được bảo vệ.

4.2.3.5.5 Đầu ra của van an toàn phải được nối với ống xả riêng biệt dẫn ra vị trí an toàn cách xa bồn chứa để tránh ngọn lửa tác động đến bồn chứa hoặc các bồn chứa liền kề, các hệ thống đường ống và thiết bị. Van an toàn phải được nối với bồn xả có giá đỡ chắc chắn và miệng ống xả tối thiểu phải cao hơn mặt đất 3 MPa và cao hơn đỉnh bồn chứa 2 m. Ống xả phải được thiết đảm bảo lưu lượng dòng của van an toàn. Miệng ống xả có nắp che mưa.

4.2.3.5.6 Miệng ống xả phải cách nguồn phát lửa cố định tối thiểu 4,5 m. Việc lắp đặt thiết bị điện trong khu vực này phải tuân theo quy định ở 5.2.

4.2.3.5.7 Đối với bồn chứa chôn ngầm hoặc bồn lắp đất, lưu lượng xả của van an toàn phải bằng 3,33 lần giá trị tương ứng ghi trong bảng 2.

Bảng 2 – Lưu lượng xả tối thiểu của van an toàn áp dụng cho bồn dưới đất và bồn lấp đất

|

Diện tích bề mặt, S m2 |

Lưu lượng dòng môi chất, A m3/min |

Diện tích bề mặt, S m2 |

Lưu lượng dòng, A m3/min |

|

1,0 |

4 |

30 |

52 |

|

2,5 |

7 |

35 |

59 |

|

5,0 |

12 |

40 |

66 |

|

7,5 |

17 |

50 |

79 |

|

10 |

22 |

60 |

92 |

|

12,5 |

26 |

70 |

104 |

|

15 |

30 |

80 |

116 |

|

17,5 |

34 |

90 |

128 |

|

20 |

38 |

100 |

140 |

|

25 |

45 |

110 |

151 |

Trong đó:

S là tổng diện tích bề ngoài của bồn chứa, tính bằng mét vuông;

A là lưu lượng dòng khí cho phép thoát ra ở 15 oC và áp suất khí quyển, tính bằng m3/min.

Với các bồn chứa mà kích thước không được liệt kê ở bảng trên thì có thể sử dụng công thức:

A = 3,1965 S0,82

4.2.3.6 Mức nạp và đồng hồ hiển thị mức

4.2.3.6.1 LPG lỏng nạp vào bồn không được quá 90% dung tích bồn chứa.

4.2.3.6.2 Mỗi bồn chứa phải được trang bị ít nhất một đồng hồ hiển thị mức lắp cố định trên bồn.

Đồng hồ hiển thị mức phải chỉ rõ lượng LPG trong bồn chứa tính bằng % thể tích hoặc milimét chiều LPG lỏng.

4.2.3.6.3 Trên thang chia độ của đồng hồ, phải đánh dấu mức tối đa được phép nạp.

4.2.3.7 Lỗ kiểm tra và các chi tiết đấu nối, lắp ráp

4.2.3.7.1 Tất cả các bồn chứa phải có cửa người chui hoặc kiểm tra. Trường hợp bồn chứa có cửa người chui, nếu là hình bầu dục kích thước tối thiểu 400 mm x 300 mm hoặc hình tròn đường kính tối thiểu 400 mm. Cửa kiểm tra phải có kích thước phù hợp để có thể kiểm tra bên trong.

4.2.3.7.2 Ngoại trừ lỗ để lắp van an toàn, tại tất cả các chi tiết đấu nối với đường ống LPG lỏng có kích thước lớn hơn 3 mm phải được lắp van điều lượng hoặc van một chiều. Tốc độ dòng tại đó van điều lượng sẽ đóng phải lớn tốc độ dòng tiêu thụ tối đa để tránh hiện tượng van điều lượng đóng sớm.

4.2.3.7.3 Trên đường ống dẫn nhập LPG vào bồn chứa, tại họng nhập LPG phải được trang bị một van một chiều và một van chặn điều khiển bằng tay.

4.2.3.7.4 Bồn chứa phải có đồng hồ đo áp suất được lắp ở vùng không gian chứa hơi LPG bảo hoà trên đỉnh bồn chứa. Ống nối đồng hồ đo áp suất với bồn chứa phải được bảo vệ bằng một van điều lượng hoặc một van chặn.

4.2.4 Dàn chai chứa LPG

4.2.4.1 Yêu cầu chung

4.2.4.1.1 Kho chứa dàn chai gồm các chai chứa cung cấp LPG dạng lỏng và dạng hơi tới hệ thống ống góp.

4.2.4.1.2 Sơ đồ hệ thống dàn chai tiêu biểu được trình bày ở phụ lục C.

4.2.4.2 Ống mềm

4.2.4.2.1 Ống mềm kết nối giữa chai chứa và ống góp không được để ánh sáng mặt trời chiếu trực tiếp và không được để ống mềm trong tình trạng không kết nối với van chai chứa.

4.2.4.2.2 Ống mềm được thiết kế chịu được áp suất nổ tối thiểu bằng 4 lần áp suất làm việc lớn nhất.

Khớp nối của ống mềm phải đi kèm với một van tự đóng để ngăn rò rỉ LPG từ ống mềm ngoài ra khi bị tháo rời khỏi van chai chứa LPG.

4.2.4.3 Thiết bị an toàn

4.2.4.3.1 Trong hệ thống ống góp phải có phần dự phòng để đảm bảo rằng nếu một ống mềm không kết nối chai chứa với ống góp được thì cũng không làm ảnh hưởng tới khả năng cung cấp LPG của các chai chứa khác trong hệ thống.

4.2.4.3.2 Để đảm bảo an toàn phải lắp một van chặn hoặc van một chiều ở giữa ống mềm va hệ thống ống góp đối với tất cả các chai chứa.

4.2.4.4 Thiết bị đảo chiều cho 2 dãy chai của hệ thống ống góp

4.2.4.4.1 Thiết bị đảo chiều được dùng cho kho chứa có hệ thống ống góp, được lắp đặt ở giữa hai vế của dàn chai, một vế cung cấp, một vế dự trữ. Thiết bị đảo chiều hoạt động chỉ cấp LPG từ một vế và có bộ phận thiết bị hướng dòng LPG đi ra.

4.2.4.4.2 Sử dụng đường ống nhánh (by-pass) cho thiết bị đảo chiều để đảm bảo cung cấp LPG liên tục trong quá trình bảo dưỡng, sửa chữa. Van chặn trên đường nhánh phải luôn luôn đóng trong quá trình vận hành bình thường.

CHÚ THÍCH: Đối với thiết bị đảo chiều có thêm chức năng điều áp, khi sử dụng đường ống nhánh, đầu ra sau thiết bị đảo chiều phải được kiểm tra đảm bảo áp suất cung cấp nằm trong phạm vi giới hạn thiết kế

4.2.5 Máy hoá hơi

4.2.5.1 Yêu cầu chung

4.2.5.1.1 Máy hoá hơi phải đảm bảo an toàn phòng nổ phù hợp với vùng nguy hiểm cháy nổ được phân loại trong 5.2 và loại có bản chất an toàn.

4.2.5.1.2 Các bộ phận chịu áp lực của máy hoá hơi phải được thiết kế chế tảo cho LPG. Nhãn hiệu máy phải ghi rõ tiêu chuẩn chế tạo, nguồn gốc xuất xứ, tên nhà sản xuất và số sê ri, ngày sản xuất, công suất hoá hơi. Nhiệt độ thiết kế và áp suất làm việc lớn nhất cho các bộ phận chịu áp lực của máy hoá hơi phải đáp ứng được điều kiện áp suất và nhiệt độ lớn nhất trong quá trình vận hành.

4.2.5.1.3 Hệ thống đường dây điện và đường điện chiếu sáng cho phòng dặt máy hoá hơi phải được thiết kế và lắp đặt theo vùng nguy hiểm cháy nổ 1, (xem 5.2).

4.2.5.1.4 Không được lắp đặt các cuộn dây gia nhiệt trong bồn chứa với mục đích làm bay hơi LPG lỏng.

4.2.5.1.5 Mọi đường LPG lỏng và đường hơi nối với máy hoá hơi phải có van chặn, lắp gần máy hoá hơi.

4.2.5.1.6 Bộ điều áp và các thiết bị lắp đặt sau máy hoá hơi phải được thiết kế chịu được nhiệt độ cao tới 200 0C và áp suất tại đầu ra của máy hoá hơi.

4.2.5.1.7 Van ngắt khẩn cấp tại đầu vào máy hoá hơi phải được lắp đặt ở vị trí nào dễ thao tác, dễ thấy và dễ dàng tiếp cận trong trường hợp khẩn cấp.

4.2.5.2 Van an toàn cho máy hoá hơi

4.2.5.2.1 Máy hoá hơi phải được lắp van an toàn nối trực tiếp với không gian LPG hơi. Lưu lượng xả giảm áp phải gấp 3,33 lần giá trị được nêu ở Bảng 2, trong đó sử dụng diện tích bề mặt trao đổi nhiệt tiếp xúc trực tiếp với LPG được coi là tổng diện tích của bề mặt hoá hơi.

4.2.5.2.2 Van an toàn phải là loại lò xo nén trực tiếp hoặc một loại tương đương, là loại chống tự ý điều chỉnh và được chế tạo sao cho khi có hư hỏng ở bất ký bộ phận nào cũng không ảnh hưởng đến chức năng xả giảm áp của van.

4.2.5.3 Điều khiển nhiệt độ và mức nước

4.2.5.3.1 Nhiệt độ đầu vào phải điều khiển bằng bộ ổn nhiệt thích hợp để ngăn không cho áp suất trong máy hoá hơi tăng cao tới giá trị áp suất làm việc của van an toàn.

4.2.5.3.2 Máy hoá hơi cấp nhiệt gián tiếp qua nước phải có bộ ổn định nhiệt để điều cỉnh nhiệt độ của nước. Bộ ổn định nhiệt phải có bộ phận xác định mức nước và có chức năng cắt nguồn cấp nhiệt khi mức nước giảm xống dưới mức quy định đặt trước.

4.2.5.3.3 Máy hoá hơi phải có van điều khiển tự động loại thích hợp (ví dụ như loại giãn nở nhiệt, loại điện từ hoặc loại phao nổi) để ngăn không cho LPG lỏng tràn vào không gian và đường ống LPG thể hơi.

4.2.6 Van điều áp

4.2.6.1 Yêu cầu chung

Hệ thống cung cấp LPG phải bao gồm điều áp cấp 1 và điều áp cấp 2 được thiết kế theo các yêu cầu sau:

a) đảm bảo cung cấp LPG liên tục và ổn định;

b) bảo vệ các thiết bỉ sau van điều áp không bị quá áp hoặc sụt áp;

c) tránh xảy ra nguy hiểm khi bị hỏng van điều áp đơn cấp.

4.2.6.2 Van điều áp cấp 1

4.2.6.2.1 Để cung cấp LPG cho nhiều đối tượng sử dụng cùng một lúc, phải có hệ thống áp gồm từ hai van điều áp lắp song song trở lên: một van điều áp hoạt động và van điều áp còn lai dự phòng hoặc tăng công suất khi cần thiết.

4.2.6.2.2 Có thể lắp đặt một đường hoá hơi tự nhiên từ bồn chứa tới van điều áp để cung cấp LPG trực tiếp (không qua máy hoá hơi) nếu cần thiết.

4.2.6.2.3 Trên đường ống sau điều áp cấp 1 phải có một van điều khiển chính để ngắt nguồn cung cấp LPG cho nơi tiêu thụ khi có sự cố. Sau điều áp phải có đồng hồ đo áp suất với thang đo thích hợp để xác định tình trạng hoạt động của van điều áp.

4.2.6.3 Van điều áp cấp 2

4.2.6.3.1 Van điều áp cấp 2 có thể được lắp đặt trong kho chứa LPG hoặc trong kho chứa chai.

4.2.6.3.2 Đối với hệ thống cung cấp LPG cho các hộ tiêu thụ dân dụng, áp suất sau van điều áp cấp 2 không được vượt quá 0,003 kG/cm2.

4.2.7 Hệ thống đường ống và thiết bị đường ống

4.2.7.1 Yêu cầu chung

4.2.7.1.1 Có thể lắp đặt đường ống nổi trên mặt đất hoặc chôn ngầm dưới đất. đường ống phải được lắp cách xa nguồn nhiệt quá nóng, quá lạnh hoặc phải có biện pháp bảo vệ để tránh sự tác động này.

4.2.7.1.2 Cách bố trí đường ống và các giá đỡ cho đường ống phải tính toán đến sự giản nở hay co ngót của đường ống đường ống thay đổi nhiệt độ. Khoảng cách giữa các giá đỡ đường ống theo phương thẳng đứng và phương nằm ngang phải tuân theo bảng 3.

Bảng 3 – Khoảng cách giữa các giá đỡ cho đường ống lắp đặt trên mặt đất

|

Kích thước danh định của đường kính ống dẫn mm |

Khoảng cách tối đa |

|

|

Theo phương thẳng đứng m |

Theo phương nằm ngang m |

|

|

20 |

3 |

2,5 |

|

25 |

3 |

2,5 |

|

32 |

3 |

2,7 |

|

40 |

3,5 |

3 |

|

50 |

3,5 |

3 |

|

80 |

4,5 |

3 |

|

100 |

4,5 |

3 |

|

150 |

4,5 |

3 |

|

200 |

4,5 |

3 |

4.2.7.1.3 Đường ống phải được bảo vệ tránh bị ăn mòn. Với đường ống đi nổi trên mặt đất, quy định ống LPG hơi sơn màu vàng, ống LPG lỏng sơn màu khác màu vàng.

4.2.7.1.4 Trên đường ống, tại một số vị trí cần thiết, phải có đồng hồ đo áp suất và các điểm kiểm tra được nút kín để phục vụ cho quá trình vận hành kiểm tra trước khi đưa hệ thống vào hoạt động.

4.2.7.1.5 Yêu cầu về tiếp đất, ngăn ngừa tĩnh điện được trình bày ở 5.2.

4.2.7.1.6 Đường ống đi xuyên qua tường hoặc sàn nhà phải được bọc ngoài và bịt kín bằng vật liệu chống ăn mòn.

4.2.7.1.7 Hơi LPG ở áp suất lớn hơn 1,4 kG/cm2 LPG lỏng không được dẫn bằng đường ống vào bên trong bất kỳ toà nhà nào.

4.2.7.2 Vật liệu chế tạo

4.2.7.2.1 Đường ống LPG áp suất cao phải được chế tạo bằng ống thép không hàn chuyên dùng cho LPG.

4.2.7.2.2 Được phép sử dụng các đường ống bằng phi kim loại trên đoạn ống có áp suất đến 2 kG/cm2 trung bình và áp suất thấp. Các ống này được sản xuất chuyên dùng cho LPG có chứng chỉ của nhà sản xuất và khi sử dụng phải tuân theo chỉ dẫn của nhà sản xuất.

4.2.7.2.3 Các mối ghép nối đường ống kim loại có đường kính danh định nhỏ hơn hoặc bằng 50mm phải được hàn giáp mép hai đầu mối hàn cho các thiết bị đường ống phải thoả mãn TCVN 6008 : 1995

4.2.7.2.4 Mối ghép ren được phép sử dụng để nối đường ống có đường kính danh định nhỏ hơn hoặc bằng 50 mm. Đường ống va các thiết bị chịu áp lực cao được tiện ren phải dùng loại ống thép đúc có độ dày lớn hơn 4 mm và phải được tiện ren dạng hình nón.

4.2.7.2.5 Gioăng sử dụng tại các điểm nối bích trên đường ống phải có khả năng chống ăn mòn và chống lão hoá. Nếu gioăng được làm bằng kim loại hoặc vật liệu có kim loại thì có điểm nóng chảy dưới 816 0C phải được bảo vệ chống lại tác động của ngọn lửa.

4.2.7.2.6 Các liên kết ống phải tuân theo các quy định sau:

|

Áp suất LPG |

Chiều dày ống 4 mm |

Chiều dày ống 8 mm |

|

|

Hàn |

Ren hoặc hàn |

|

Áp suất ≤ 125 Psig = 9 kG/cm2 = 0,9 MPa |

Hàn hoặc ren |

Hàn hoặc ren |

|

Áp suất >125 Psig = 9kG/cm2 = 0,9 MPa |

Hàn |

Ren hoặc hàn |

4.2.7.3 Van an toàn đường ống

Van an toàn phải được lắp giữa các đoạn ống nơi mà LPG lỏng có thể bị giữ lại (ví dụ tại đoạn giữa hai van chặn, tại đầu ra của máy bơm).

4.2.7.3.1 Van an toàn đường ống phải đặt áp suất hoạt động trong khoảng từ 18 kG/cm2 đến 27 kG/cm2.

4.2.7.3.2 Đầu ra của ống xả của van an toàn đường ống phải hướng ra nơi thoát gió, không được hướng trực tiếp vào nơi có người, bồn chứa hoặc thiết bị.

4.2.7.4 Vị trí lắp đặt các van

4.2.7.4.1 Các van phải được lắp đặt tại các vị trí dễ tiếp cận để thuận tiện cho vận hành và bảo dưỡng.

4.2.7.4.2 Mỗi kho chứa LPG hoặc kho chứa chai phải có van điều khiển chính để cắt nhanh tất cả các đường cung cấp LPG khi có sự cố. Van này được đặt tại vị trí dễ quan sát dễ tiếp cận khi có sự cố và đóng cắt nhanh khi có sự cố.

4.2.8 Xả đáy

Điều này áp dụng đối với bồn chứa và máy hoá hơi.

4.2.8.1 Đầu ra của van xả đáy có thể được nối thêm một đoạn ống, cuối đoạn ống có một van chặn thứ hai.

CHÚ THÍCH: Phần đoạn ống và van chặn kèm theo này không nhất phải lấp cố định với bồn chứa hoặc máy hoá hơi.

4.2.8.2 Đoạn ống nối và van chặn kèm theo phải được gia cố chắc chắn để ngăn ngừa những va chạm từ bên ngoài .

4.2.8.3 Tay gạt của van xả đáy phải được gắn chắc chắn để đảm bảo rằng van này có thể đóng lại ngay lập tức trong quá trình xả đáy.

4.2.8.4 Không được xả LGP vào các khu vực công cộng, các khu gần kề với khu vực công cộng , hệ thống thoát nước.

4.2.9 Thông gió và phòng chống cháy nổ

4.2.9.1 Yêu cầu chung

4.2.9.1.1 Việc thiết kế hệ thống LPG (như kho chứa LPG, kho chứa chai LPG ,nhà đặt máy hoá hơi,..) phải đảm bảo giảm tới mức thấp nhất khả năng tạo hỗn hợp LPG/không khí có tỉ lệ lớn hơn giới hạn cháy dưới bằng cách áp dụng các biện pháp thông gió .

4.2.9.1.2 Hệ thống LPG phải được xây lắp bằng các vật liệu không cháy.

4.2.9.1.3 Tường ngăn, trần nhà, mái nhà, phải được thiết kế không có lỗ thủng và có khả năng chịu được áp suất tĩnh ít nhất là 4,8 kPa (0,0048 kG/cm2).

4.2.9.1.4 Khi sử dụng cấu trúc ô lưới nhằm mục đích thông gió, kích thước của các ô lưới không được nhỏ hơn 5 mm.

4.2.9.2 Yêu cầu thông gió tự nhiên

4.2.9.2.1 Hệ thống LPG phải được thông gió theo các quy định trong 4.2.9.2.4 và 4.2.9.2.7 bằng cách bố trí đường dẫn không khí vào và ra để tạo đối lưu không khí đều khắp sàn nhà.

4.2.9.2.2 Các lỗ thông gió tự nhiên phải được đặt ở vị trí thích hợp theo 4.2.9.2.4 để ngăn cản sự tích tụ LPG.

4.2.9.2.3 Chai chứa LPG và các thiết bị không được đặt trong phạm vi cách lỗ thông gió 150 mm. Phải tạo khoảng trống thích hợp để tránh các lỗ thông gió bị che lấp.

4.2.9.2.4 Các lỗ thông gió tự nhiên phải được dặt ở vị trí trên tường bao quanh hệ thống LPG sao cho:

a) đáy của lỗ thông gió tầm thấp cách sàn nhà không quá 150 mm. b) đỉnh của lỗ thông gió tầm cao cách trần nhà không quá 500 mm.

c) vùng thông gió tầm thấp hiệu quả nằm trong phạm vi 500 mm tính từ sàn nhà .

d) vùng thông gió tầm cao hiệu quả nằm trong phạm vi cách trần nhà 1000 mm.

4.2.9.2.5 N ếu có trên 2 bức tường đối diện nhau được sử dụng cho mục đích thông gió thì tổng diện tích lỗ thông gió hiệu quả tối thiểu phải đạt 0,014 m2 trên1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm thấp và 0,007m2 trên 1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm cao

4.2.9.2.6 Nếu có 2 bức tường liền kề được sử dụng cho mục đích thông gió thì tổng diện tích lỗ thông gió hiệu quả tối thiểu phải đạt 0,02m2 trên 1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm thấp và 0,01m2 trên 1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm cao .

4.2.9.2.7 Cho phép chỉ sử dụng 1 bức tuờng cho mục đích thông gió nếu các yêu cầu sau đây được đảm bảo:

a) chiều rộng của bức tường này ít nhất bằng 1,5 lần chiều sâu của hệ thống LPG cần được thông gió .

b) chiều sâu của hệ thống LPG cần được thông gió không vượt quá 2,5m.

c) tổng diện tích các lỗ thông gió hiệu quả tối thiểu đạt 0,03m2 trên 1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm thấp và 0,015m2 trên 1m2 diện tích sàn nhà đối với lỗ thông gió ở tầm cao .

4.2.9.2.8 Khi không đáp ứng được tất cả các yêu cầu về thông gió tự nhiên thì phải xem xét tới biện pháp thông gió cưỡng bức .

4.2.9.3 Phòng chống cháy nỗ

4.2.9.3.1 Hệ thống LPG phải có các lỗ thông gió tự nhiên dùng cho mục đích phòng chống cháy nổ được đặt trên tường bao quanh. Diện tích lỗ thoáng tối thiểu phải đạt 0,07 m2 trên 1 m3 không gian được bao quanh đối với lỗ thoáng không mái che và 0,1 m2 trên1m3 không gian được bao quanh đối với lỗ thoáng có mái hắt. Góc nghiêng của mái hắt không được vượt quá 450 so với mặt phẳng nằm ngang. Phương pháp tính toán diện tích hiệu quả cho mái hắt được trình bày ở hình 1.

4.2.9.3.2 Không được sử dụng vách ngăn kín để phân chia khu vực cháy nổ.

4.2.9.3.3 Sử dụng các lỗ thông cho mục đích phòng cháy nổ.

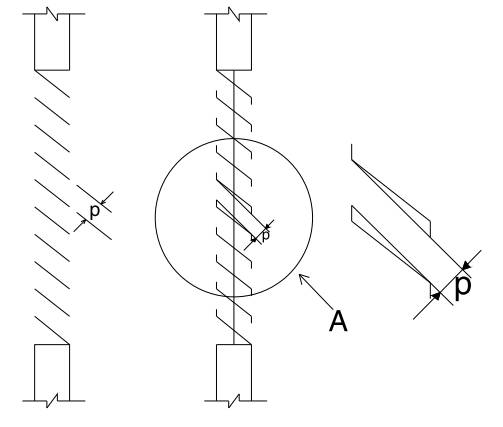

Hình 1 – Tính toán diện tích hiệu quả cho mái hắt

Diện tích hiệu quả = p × n x w

Trong đó:

p là khoảng cách giãư 2 mái hắt liên tiếp;

n là số khoảng cách;

w là chiều rộng của ô trống đặt mái hắt

5 Yêu cầu lắp đặt

5.1.1 Các kho tồn chứa LPG phải thông thoáng, không có cây cối và các vật liệu dễ cháy xung quanh.

5.1.2 Kho tồn chứa LPG và khu vực dặt thiết bị hoá hơi phải được trang bị các bình chữa cháy với số lượng và vụ trí bố trí thích hợp theo bảng 6.

5.1.3 Các bình chữa cháy sẽ được thay thế hoặc kiểm tra tình trạng làm việc định kỳ theo quy định, và ghi rõ ràng ngày thử nghiệm cuối cùng.

5.1.4 Các thiết bị phòng cháy phải tuân theo các yêu cầu về số lượng, chủng loại và chất lượng của cơ quan phòng cháy chữa cháy.

Bảng 5 – Số bình chữa cháy tối thiểu cho kho tồn chứa LPG và nhà chứa thiết bị hoá hơi

|

Công suất tồn chứa LPG (kg) |

Số bình chữa cháy tối thiểu |

|

|

Bình bột khô 4 kg hoặc > 10 lít dung dịch tạo bọt |

Xe đẩy chữa cháy 35 kg bột hoặc > 100 lít dung dich tạo bọt |

|

|

Kho chứa LPG dạng bồn (bao gồm cả nhà chứa thiết bị hoá hơi) |

|

|

|

< 25000 > 25000 |

2 3 |

1 1 |

|

Khu chứa chai LPG (bao gồm cả phòng chứa thiềt bị hoá hơi) |

|

|

|

< 1000 từ 1000 đến 2500 > 2500 |

1 2 3 |

0 1 1 |

|

Nhà chứa thiết bị hoá hơi |

1 |

1 |

5.2 Yêu cầu về diện và an toàn tĩnh điện

5.2.1 Các yêu cầu về điện

5.2.1.1 phân loại khu vực nguy hiểm

Tuỳ theo khả năng có mặt của của khí cháy nguy hiểm trong không khí, vùng nguy hiểm được phân thành các vùng sau đây:

a) Vùng 0: Là khu vực trong đó hỗn hợp LPG – không khí dễ bắt cháy thường xuyên xuất hiện trong khi vận hành bình thường.

b) Vùng 1: Là khu vực trong hỗn hợp LPG – không khí dễ bắt cháy thường xuyên xuất hiện trong vận hành bình thường.

c) Vùng 2: Là khu vực mà trong đó hỗn hợp LPG – không dễ bắt cháy không thể xuất hiện trong vận hành thông thường, nếu có thì chỉ xuất hiện trong thời gian ngắn.

d) Khu vực an toàn hoặc không có nguy hiểm: Là khu vực không được phân loại như vùng 0, 1,2.

e) Khoảng cách các vùng theo Phụ lục D.

5.2.1.2 Thiết bị điện

a) Thiết bị điện phải đảm bảo phòng nổ.

b) Lựa chọn và lắp đặt thiết bị điện để sử dụng trong các khu vực nguy hiểm phải đảm bao hiệu quả hoạt động khi ở trong các vung này.

c) Thiết bị điện để sử dụng trong các vung đã phân loại phải được chứng nhận bằng nhãn của nhà sản xuất.

5.2.2 Yêu cầu an toàn tĩnh điện

Các bồn chứa dưới đất và các đường ống LPG có các hệ thống bảo vệ catốt không được tiếp đất. Các liên kết từ đầu nối của bồn phải được cách điện khỏi đường ống phía sau bằng các mặt bích cách điện để tránh làm giảm hiệu quả của hệ thống chống ăn mòn catốt.

CHÚ THÍCH: Các bồn chứa trên mặt đất được tiếp dất dể bảo vệ chống tĩnh điện.

a) Khi xe bồn đến nạp LPG phải nối dây tiếp địa để cân bằng điện thế giữa xe bồn và các xe chứa.

b) Điểm nối đất phải được chuẩn bị tại khu vực đỗ xe để dẫn điện từ các xe bồn. Điểm nối dất này phải có điện trở nối đất không lớn hơn 4 W.

c) Đường ống trên mặt đất và các thiết bị phụ trợ phía sau của các mặt bích cách điện phải được nối đất.

5.3 Lắp đặt

5.3.1 Yêu cầu chung

5.3.1.1 Khi thực công tác xây dựng kho tồn chứa và cung cấp LPG dạng chai và dạng bồn phải thực hiện đúng các thủ tục quy định của cơ quan quản lý.

5.3.1.2 Thống nhất phương án lắp đặt an toàn với chủ đầu tư và các cơ quan đơn vị liên quan.

5.3.2 Lắp đặt bồn chứa

5.3.2.1 Đảm bảo khi vận chuyển và xếp dỡ bồn chứa không bị va đập để bồn chứa không bị hư hỏng lớp bảo vệ chống ăn mòn bên ngoài.

5.3.22 Bồn chứa phải được lắp đặt trên nền ổn định và phải được cố định chắc chắn tại hai đầu để chống nổi khi chôn ngầm.

5.3.2 Máy hoá hơi LPG

5.3.3.1 Máy hoá hơi LPG phải được lắp đặt tuân theo các chỉ dẫn của nhà sản xuất. Máy hoá hơi LPG phải được đỡ chắn chắc và đường ống được kết nối với máy không bị ghì, hoặc ép căng.

5.3.3.2 Các van an toàn, các thiết bị giảm áp (điều áp) và thiết bị điều khiển lắp gần máy hoá hơi không được đặt tại vị trí mà nhiệt độ môi trường xung quanh vượt quá 60 0C trừ khi các thiết bị này được thiết kế đặc biệt dùng cho nhiệt độ cao.

5.3.3.3 Máy hoá hơi phải được trang bị một đồng hồ đo áp suất tại đầu ra của máy hoá hơi. Trong trường hợp máy hoá hơi được gia nhiệt bằng nước, phải có các thiết bị mức nước và nhiệt độ tương ứng.

5.3.4 Lắp đặt đường ống và các thiết bị phụ trợ

5.3.4.1 Các van đóng ngắt phải được lắp để cô lặp thiết bị và giữa các đường ống. Van an toàn đường ống phải được lắp vào mỗi phần đường ống LPG lỏng bị cô lập.

5.3.4.2 Sau khi lắp đặt, đường ống phại được xử lý để chống ăn mòn và được xác định bằng màu sơn và tên.

6 Yêu cầu kiểm tra, chay thử, vận hành và bảo trì

6.1 Kiểm tra trước khi vận hành và chạy thử

6.1.1 Yêu cầu chung

6.1.1.1 Hệ thống tồn chứa và cung cấp LPG sau khi lắp đặt phải được kiểm tra và chạy thử theo các tiêu chuần thiết kế, chế tạo, các bản vẽ, các thông số và đặc tính kỹ thuật, các bản hướng dẫn vận hành, các catolog, báo cáo, ghi chú của nhà sản xuất cho bồn chứa, máy hoá hơi và thiết bị phải được kiểm tra trong quá trình chạy thử.

6.1.1.2 Bảo vệ chống an mòn điện hoá bằng catốt, nối đất, các hệ thống nối tĩnh điện và dòng điện liên tục phải được thử nghiệm tuân theo các tiêu chuẩn TCVN 6486 : 1999.

6.1.1.3 Các kiểm tra liên quan trên bồn chứa, thiết bị hoá hơi và hệ thống đường ống hết nối phải được giám sát chặt chẽ và được cấp chứng chỉ bởi cơ quan có thẩm quyền.

6.1.1.4 Tất cả các báo cáo kiểm tra và các chứng chỉ phải được lưu trong suốt thời gian làm việc của hệ thống LPG.

6.1.1.5 Hệ thống phòng cháy chữa cháy phải sẵn sàng làm việc trong quá trình đuổi hơi làm sạch, chạy thử hệ thống và vận hành.

6.1.2 Kiểm tra bồn chứa và thiết bị hoá hơi.

6.1.2.1 Với các bồn chứa cần kiểm tra các nội dung sau:

a) kiểm tra áp suất thử thuỷ lực;

b) kiểm tra không phá huỷ;

c) kiểm tra độ dày lớp sơn;

d) kiểm tra độ biến dạng;

6.1.2.2 Bồn chứa và thiết bị hoá hơi phải được kiểm tra thuỷ lực tai áp suất bằng 1,5 lần áp suất thiết kế, nếu không thì phải thử ở 27 kG/cm2, trừ khi được quy định thiết kế riêng.

6.1.2.3 Các đầu nối của bồn chứa, thiết bị hoá hơi và các thiết bị phụ trợ phải được kiểm tra rò rỉ ở áp suất tối thiểu là 7,5 kG/cm2 bằng không khí hoặc khí trơ. Không dùng lửa để kiểm tra rò rỉ.

6.1.2.4 Sau khi kiểm tra rò rỉ, hệ thống LPG phải được đuổi hơi làm sạch để đưa vào sử dụng như trong 6.1.4.

6.1.3 Kiểm tra đường ống

6.1.3.1 Hệ thống đường ống cao áp phải được kiểm tra bằng siêu âm mối hàn, thử kín sau khi lắp đặt để đảm bảo độ kín. Để thực hiện việc thử kín, cần chú ý bảo vệ:

a) người thực hiện kiểm tra ;

b) những người làm việc ở khu vực phụ cận;

c) các khu vực công cộng…khỏi các nguy hiểm có thể xuất hiện nếu đường ống không đạt yêu cầu.

6.1.3.2 Tất cả đường ống sẽ được thử áp suất nhu sau:

a) Tất cả đường ống LPG lỏng phải được kiểm tra thuỷ lực ở áp suất bằng 1,1 lần giá trị dặt của van an toàn, sau khi đã cách ly các chi tiết có thể bi hỏng khi thử áp suất. Chứng nhận thử áp suất ghi rõ các giá trị đặt cho van an toàn và áp suất thử thuỷ lực;

b) Sau khi kết thúc thử áp suất thuỷ lực, tất cả các chi tiết được lắp lại và toàn bộ hệ thống sẽ được kiểm tra ở áp suất khí nén với áp suất nhỏ nhất là 7,5 kG/cm2;

c) Những đường hơi có áp suất cao sẽ được thử hoặc bằng khí nén hoặc bằng thuỷ lực ở áp suất nhỏ nhất là 10,5 kG/cm2.

CHÚ THÍCH: Áp suất thử bằng 1,5 lần áp suất làm việc lớn nhất. Áp suất làm việc lớn nhất khi áp suất hơi của LPG tại nhiệt độ 37,8 0C là 7,5 kG/cm2, nếu không thì áp suất thử nhỏ nhất phải đạt 10,5 kG/cm2.

d) Những đường hơi có áp suất trung bình và áp suất thấp sẽ được kiểm tra hoặc bằng khí nén hoặc bằng thuỷ lực ở áp suất nhỏ nhất là 1,05 kG/cm2 va 0,75 kG/cm2.

6.1.3.3 Thời gian thử áp suất phải đảm bảo ở nhiệt độ ổn định trong suốt quá trình thử.

CHÚ THÍCH: Thời gian cho phép nhiệt độ ổn định môi trường, chiều dài và kích thước đường ống nhưng tiến hành kéo dài hơn 15 phút.

6.1.3.4 Đối với thử bằng khí nén, sẽ được thử theo từng giai đoạn sau đây:

a) Giai đoạn đầu áp suất của hệ thống tăng tơi 1,4 kG/cm2 và ổn định trong thời gian 30 phút để dảm bảo các chỗ nối đã kín;

b) Áp suất sau đó sẽ được tăng theo từng giai đoạn cho đến khi yêu cầu áp suất kiểm tra đã đạt được. Từ áp suất thấp đến áp suất trung bình rồi lên áp suất cần thử;

c) Sau mỗi lần tăng áp suất, đảm bảo đủ thời gian cho phép toàn bộ hệ thống ổn định trước khi tiếp tục thực hiện các quá trình khác.

6.1.3.5 Đối với áp suất thử bằng thuỷ lực và khí nén, thời gian thử ít nhất là 30 phút và phải không có dấu hiệu áp suất giảm trong thời gian này. Chú ý tránh xảy ra hiện tượng hệ thống đường ống có thể bị gãy, vỡ, đứt dưới áp suất cao. Những chỗ bị rò rỉ được phát hiện bằng cách nhìn, nghe hoặc bằng nước xà phòng.

6.1.3.6 Kết quả thử áp lực đường ống phải được ghi lại và bảng kết quả kiểm tra sẽ bao gồm như sau:

a) tên của đơn vị xây dựng và chữ ký của người có chức năng theo dõi kiểm tra;

b) ngày kiểm tra;

c) áp suất làm việc lớn nhất;

d) áp suất kiểm tra và khoảng thời gian;

e) kết quả kiểm tra;

f) vật liệu chế tạo, công suất và thông số kỹ thuật của đường ống và thiết bị đi kèm.

6.1.4 Đuổi hơi làm sạch hệ thống LPG

6.1.4.1 Quá trình làm sạch các bồn chứa như sau:

a) sau khi kiểm tra áp suất của bồn chứa, khí trơ được đưa vào bồn chứa cho tới nồng độ ôxy trong bồn chứa giảm xuống dưới 2%;

b) nếu có nước trong bồn chứa phải được đuổi sạch ra ngoài;

c) khi nạp LPG vào bồn chứa để ngăn chặn sự hoá hơi nhanh của LPG lỏng, thì chỉ hơi LPG được nạp vào bồn chứa cho đến khi áp suất trong bồn cân bằng với áp suất thiết bị cấp.

6.1.4.2 Quy trình làm sạch đường ống (bao gồm máy hoá hơi và các thiết bị đi kèm) như sau:

a) khí trơ được nạp vào và xả ra nhiều lần để đuổi không khí ra khỏi đường ống phải được làm sạch cho đến khi nồng độ oxy trong đường ống giảm xuống dưới 2% theo thể tích;

b) trước khi cho LPG lỏng vào trong đường ống lỏng, LPG hơi phải được nạp vào trong đường ống từ bồn chứa trước để tránh sự tác động hoá hơi tăng áp đột ngột lên đường ống.

6.1.5 Làm sạch sau khi sử dụng

6.1.5.1 Quy trình làm sạch sau khi sử dụng như sau:

a) LPG trong bồn chứa phải được rút hết ra càng nhiều càng tốt để sử dụng hoặc xả hết ra bồn để làm sạch;

b) Bồn chứa được làm sạch phải cách ly hoàn toàn với bồn chứa khác hoặc đường ống;

c) Khí trơ (ví dụ: nitơ) phải được nạp vào từ đỉnh của bồn chứa. Để đảm bảo LPG chứa trong hỗn hợp khí đã làm sạch phải có nồng độ nhỏ hơn 5%;

d) Khi bồn chứa công suất áp suất bằng áp suất khí quyển, thì lỗ người chui được mở ra và để không khí đi vào bên trong;

e) Không được vào trong bồn chứa khi môi trường trong bồn chứa chưa được xác định là an toàn (nồng độ LPG nhỏ hơn 5% của giới hạn cháy nổ dưới và mức oxy trong khoảng từ 8 % – 22 %). Đầu dò LPG được sử dụng để kiểm tra nồng độ LPG có trong đáy của bồn chứa và mức oxy tương ứng bên trong các phần của bồn chứa.

6.1.6 Chạy thử

6.1.6.1 Hệ thống phun nước chữa cháy, các bình chữa cháy ban đầu phải vận hành tốt trước khi hệ thống LPG hoạt động.

6.1.6.2 Tất cả các thiết bị, các chỗ nối và các van…phải được kiểm tra rò rỉ. đảm bảo nguyên vẹn và đầu đủ chức năng trước khi chạy thử.

6.1.6.3 trước tiên là phải cài đặt áp suất ra của điều áp tại áp suất thấp nhất và điều chỉnh dần tới áp suất vận hành. Phải kiểm tra chức năng điều khiển áp suất của điều áp trên toàn bộ đường ống, bao gồm việc đóng nguồn cung cấp.

6.1.6.4 Hoạt động điều áp phải được điều chỉnh trong suốt quá trình chạy thử theo chức năng thiết kế trong trường hợp trường hợp hoạt động của điều áp không ổn định.

6.2 Vận hành

6.2.1 Yêu cầu chung

6.2.1.1 Hướng dẫn vận hành phỉ được đặt ở vị trí an toàn và dễ thấy hệ thống LPG.

6.2.1.2 Trong trường hợp hệ thống thiết bị bi lỗi hoặc dừng khẩn cấp, phải ghi những lỗi đường ống thiết bị, những sự việc xảy ra và thông tin có liên quan để giúp cho việc thay thế và kiểm tra.

6.2.1.3 Phải kiểm tra tình trạng làm việc của điều áp, đồng hồ đo áp suất, bản kê mức độ tiêu thụ LPG, mức nước hoá hơi…để theo dõi tại hiện trường đảm bảo các thiết bị an toàn và hoạt động đúng chức năng.

6.2.1.4 Công nhân thực hiện các công việc vận hành và đuổi hơi làm sạch hệ thống phải được đào tạo đủ trình độ để vận hành.

6.2.1.5 Người vận hành phải được trang bị và sử dụng quần áo bảo hộ lao động thích hợp, các thiết bị an toàn bao gồm cả thiết bị phát hiện khí cháy.

6.2.1.6 Người vận hành hệ thống phải:

a) được huấn luyện đúng chuyên môn về công việc;

b) có hiểu biết đầy đủ về đặc tình của LPG;

c) có kiến thức và cấp nhất định về thực tế vận hành;

d) được hướng dẫn hành dộng xử lý trong trường hợp khẩn cấp;

e) sử dụng tốt các loại thiết bị phòng cháy chữa cháy, các thiết bị kiểm soát cháy, các bình chữa cháy;

f) đảm bảo mức tồn chứa LPG không giới hạn cho phép;

g) đảm bảo các bình chữa cháy rõ ràng về chủng loại và giới hạn sử dụng.

CHÚ THÍCH: Trong trường hợp phải kéo dài việc nạp LPG, lái xe ở gần với xe và theo dõi đồng hồ lưu lượng trong khi người kia theo dõi quá trình nạp tai bồn chứa.

6.2.2.2 Người vận hành nạp LPG phải được huấn luyện phương pháp nạp trong lần vận hành đầu tiên, các phương pháp phòng cháy chữa cháy và hành động trong trường hợp khẩn cấp.

6.2.2.3 Người vận hành nạp LPG phải mặc quần áo bảo hộ lao động khi làm việc với LPG.

6.2.2.4 Lập báo cáo ghi lại mọi sự việc diễn ra trong quá trình nạp LPG.

6.2.2.5 Xe bồn LPG phải đỗ trong khu vực được thiết kế riêng (bãi xuất nhập xe bồn).

6.2.2.6 Trong quá trình nạp LPG phải chú ý:

a) Sử dụng phanh tay của xe và chén bành xe đễ hãm an toàn trong quá trình nạp LPG;

b) Môi trường xung quanh phải được kiểm tra đảm bảo không có nguồn lửa hoặc vật liệu dễ cháy;

c) Dây tiếp địa của ô tô phải được nối đất trước khi nối họng nhập và tháo ra sau khi tháo họng nhập.

d) Phải kiểm tra rò rỉ khớp nối ống với ô tô ngay sau khi lắp ráp đầu nối;

e) Phải theo dõi mức nạp đầy bồn trong suốt quá trình nạp bằng các đồng hồ đo mức. Bồn không được chứa vượt quá mức tối đa 90%;

f) Đường LPG hơi hồi lưu riêng biệt có thể được sử dụng trong quá trình nhập hàng;

g) Các khớp nối và họng nhập phải được kiểm tra ró rỉ trong suốt quá trình nhập;

h) Trong trường hợp lắp đặt nhiều bồn, mỗi bồn phải được nạp riêng biệt;

i) Bình cứu hoả phải được đặt ở vị trí dễ tiếp cận;

6.2.3 Thay chai LPG của hệ thống ống góp

6.2.3.1 Trước khi thay chai LPG tại dàn chai phải đóng van chai LPG và van ngắt trên ống mềm.

6.2.3.2 Tình trạng van chai và cổ nối phải được kiểm tra khuyết tật. Tất cả các chai có ren bị hư hỏng hoặc khuyết tật sẽ được đánh dấu rõ ràng để chuyển trả lại nhà cung cấp.

6.2.3.3 Chai LPG phải được lắp đặt đúng phương pháp và chắc chắn vị trí chai đặt đứng.

6.2.3.4 Sau khi thay thế một chai, van chai LPG được mở nhẹ nhàng và kiểm tra rò rỉ bằng bọt nước xà phòng.

6.3 Bảo trì, kiểm tra sau bảo trì và nghiệm thu kỹ thuật

6.3.1 Yêu cầu chung

6.3.1.1 Người sử dụng hệ thống cung cấp LPG phải có trách nhiệm bảo trì và đảm bảo thiết bị vận hành trong điều kiện an toàn.

6.3.1.2 Phải có hướng dẫn bảo trì và hướng dẫn vận hành được gắn trên từng thiết bị.

6.3.1.3 Hệ thống chỉ được phép làm việc khi có đủ các thủ tục 6.1.

6.3.1.4 Định kỳ bảo dưỡng không quá 5 năm cho toàn bộ hệ thống.

6.3.1.5 Trước khi chạy thử lại, phải đảm bảo các bồn chứa, máy hoá hơi, hệ thống đường ống, phụ kiện (bao gồm cả dây điện) lắp đặt chính xác và được kiểm tra rò rỉ.

6.3.2 Bảo trì

6.3.2.1 Việc bão dưỡng phải được thực hiện bởi người được đào tạo và có kinh nghiệm.

6.3.2.2 Có biển hiệu thông báo đang bảo trì, bảng báo nguy hiểm, ký hiệu cảnh báo và sơ đồ chỉ dẫn.

6.3.2.3 Tiếp đất và kết nối phải được kiểm tra bảo dưởng thường xuyên đảm bảo hoạt động đúng chức năng.

6.3.2.4 Bồn dưới đất và buồng đặt van bồn phải được kiểm tra bảo dưỡng và hoạt động đúng chức năng, thường xuyên xử lý để tránh nước xâm nhập.

6.3.2.5 Bình chữa cháy, đầu báo rò LPG và hệ thống phun sương (nếu có) phải được kiểm tra, thử và bảo dưỡng thường xuyên tuân theo phù hợp với hướng dẫn sử dụng của nhà sản xuất hoạc theo yêu cầu của cơ quan có thẩm quyền.

6.3.2.6 Máy hoá hơi bao gồm bộ kiểm soát mức nước, công suất nhiệt cấp, van điện tử,…phải được kiểm tra bảo dưỡng thường xuyên tuân theo đúng chức năng hoạt động của nhà sản xuất.

6.3.2.7 Bể chứa, đường ống và các thiết bị kết nối phải được xem xét bảo dưỡng đúng, thường xuyên chống ăn mòn.

6.3.2.8 Ống nối mền giữa ống góp và chai LPG phải được thay thế khi xuất hiện dấu hiệu của sự thoái hoá (hư hỏng) và trong mọi trường hợp không sử dụng quá 5 năm.

6.3.2.9 Các thiết bị khác (như áp kế, điều áp…) phải được kiểm tra bảo dưỡng đảm bảo điều kiện hoạt động và đúng chức năng, phù hợp với yêu cầu của nhà sản xuất.

6.3.2.10 Nhật ký bảo dưỡng phải được lưu giữ bởi người sử dụng trong suốt thời gian làm việc của hệ thống.

6.3.3 Thử, kiểm tra và nghiệm thu kỹ thuật

6.3.3.1 Yêu cầu chung

6.3.3.1.1 Thử và kiểm tra cho bồn chứa, máy hoá hơi, đường ống và phụ kiện kết nối…phải tuân theo lịch trình trong Phụ lục E. Lịch trình phải được lên kế hoạch trước đảm bảo hoàn thành công việc đúng thời gian.

6.3.3.1.2 Xem xét, kiểm tra và nghiệm thu kỹ thuật cho chai LPG, bồn chứa, máy hoá hơi và đường ống phụ kiện phải được thực hiện bởi người của các quan có thẩm quyền: phòng cháy chữa cháy, kiểm định an toàn, kiểm định thiết bị áp lực. Chứng chỉ và biên bản kiểm tra được lưu giữ trong suốt quá trình làm việc của từng thiết bị, hệ thống.

6.3.3.2 Bồn chứa LPG

6.3.3.2.1 Bồn chứa trên mặt đất phải được nghiệm thu kỹ thuật không quá 6 năm/lần. Những bồn nhỏ sẽ chỉ thuỷ lực với yêu cầu như thiết kế ban đầu theo tiêu chuẩn thiết kế. Sau 10 năm những bồn chứa trên mặt đất sẽ phải kiểm tra từ tính, siêu âm chiều dày và thử thuỷ lực. Nếu bồn có lỗ người chui phải kiểm tra bằng mắt bên trong bồn.

Đối với bồn có phủ lớp chống cháy, phải được kiểm tra phía trong và phía ngoài, từ tính, siêu âm chiều dày và thử thuỷ lực không quá 6 năm/lần.

6.3.3.2.2 Bồn dưới đất hoặc lấp đất sẽ tuỳ thuộc vào xem xét bên trong và bên ngoài, từ tính, thử thuỷ lực và siêu âm chiều dày, chiều dày lớp sơn và thử tĩnh không quá 10 năm/lần sau khi đưa vào sử dụng. Bồn sẽ được xem xét và kiểm tra bên trong không quá 6 năm/lần.

6.3.3.2.3 Van an toàn phải được thử lại 3 năm/lần hoặc phải được sửa chữa, kiểm định đảm bảo áp suất và lưu lượng thoát khí. Nếu bồn chứa còn áp suất, van an toàn không được tháo ra từ khi có nhiều van hoặc có thiết bị kiểm tra. Trong trường hợp này phải thay thế ngay lập tức van an toàn dự phòng khác.

6.3.3.2.4 Hệ thống bảo vệ ăn mòn điện hoá catốt phải được kiểm tra hoạt động đúng chức năng trong khoảng thời gian không quá 6 tháng, quá trình bảo dưỡng được ghi lại trong suốt quá trình làm việc.

6.3.3.3 Máy hoá hơi và đường ống

6.3.3.3.1 Máy hoá hơi và các van an toàn của nhà máy phải được thử thuỷ lực trong khoảng thời gian không quá 5 năm.

6.3.3.3.2 Các đường ống để trần sẽ phụ thuộc vào kiểm tra bằng mắt hàng năm và kiểm tra rò rỉ dưới áp suất làm việc bằng nước xà phòng.

6.3.3.3.3 Áp suất thử phù hợp với 6.1.3. Kiểm tra rò rỉ phải được thực hiện trên các điểm liên kết ở trạng thái đã lắp lại và thay thế, sửa chữa các phụ kiện, thiết bị đi kèm như đồng hồ đo áp và điều áp.

Phụ lục A

(tham khảo)

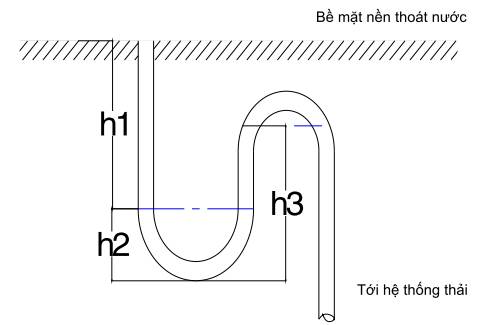

Dạng cơ bản của bẫy LPG

Ví dụ về tính toán bẫy LPG

h3: độ cao yêu cầu của bẫy để chống LPG đi qua bẫy ra hệ thống thải. Độ cao này được tính toán dựa trên mức h2 (được đổ nước) và h1 là mức LPG lỏng tới mặt nền, nước trong h3 cân bằng với mức LPG trong h1 vậy LPG se không thoát ra ngoài.

h3 x Khối lượng riêng của nước = h2 x khối lượng riêng của nước + h1 x khối lượng riêng của LPG

h3 = h2 + h1 x khối lượng riêng của LPG/khối lượng riêng của nước.

Trong đó:

Khối lượng riêng, tính bằng kilôgam trên mét khối

Độ cao h1,h2,h3 tính bằng mét.

Chú ý tính toán:

(1) Tính toán trên chưa tính đến độ cao cột LPG bên trên mặt nền vì vậy khi ở trường hợp này phải tính thêm chiều cao lớp LPG lỏng trên mặt nền.

(2) Nếu không có LPG thì h2 = h3.

Phụ lục B

(Tham khảo)

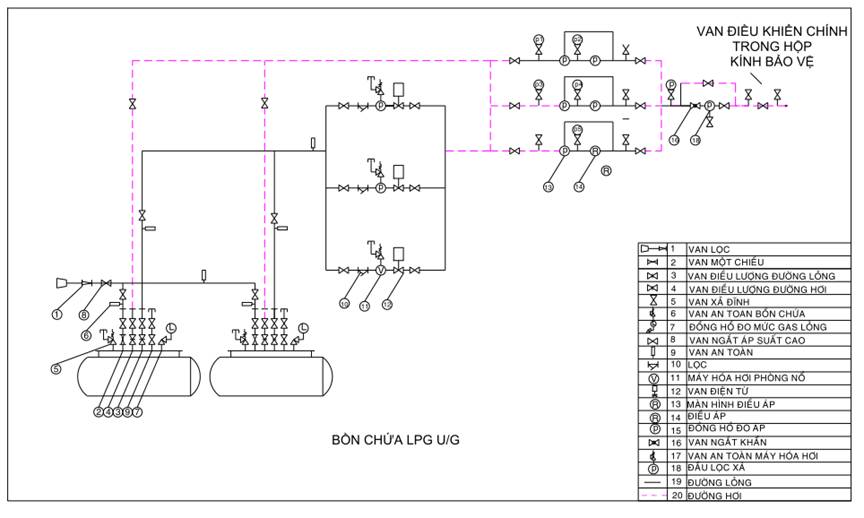

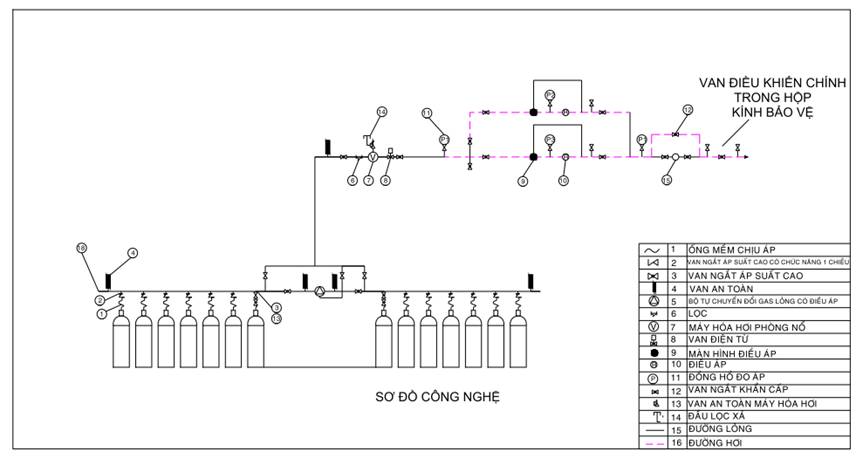

Sơ đồ công nghệ cơ bản hệ thống cung cấp LPG có bồn chứa

Phục lục C

(tham khảo)

Sơ đồ công nghệ cơ bản của hệ thống cung cấp LPG sử dụng hệ thống ống góp

Phục lục D

(quy định)

Phân loại vùng cho kho chứa LPG

|

Vị trí |

Phạm vi phân loại |

Vùng phân loại |

|

Bồn chứa |

(a) Trong vòng 1,5 MPa theo mọi hướng từ các vị trí nối van của bồn chứa ≤ 1,5 m trên mặt đất giảm đều tới 0 trong vòng 3 MPa từ vỏ bồn, không bao gồm phạm vi (a) |

Vùng 1

Vùng 2 |

|

Van an toàn |

a) Theo hướng xả áp

b) Trong vòng 1,5 m theo tất cả các hướng c) Lớn hơn 1,5 m nhưng trong vòng 4,5 m theo tất cả mọi hướng |

Không lắp đặt thiết bị điện Vùng 1 Vùng 2 |

|

Đấu nối nạp |

a) Trong vòng 1,5 m theo tất cả mọi hướng b) Lớn hơn 1,5 m nhưng trong vòng 4,5 m theo tất cả mọi hướng |

Vùng 1 Vùng 2 |

|

Máy hoá hơi (i) Ngoài trời Trong nhà |

a) Trong vòng 1,5 m theo tất cả mọi hường b) Lớn hơn 1,5 m nhưng trong vòng 3 m theo tất cả mọi hướng Toàn bộ phòng và bất kỳ phòng liền kề nào không loại trừ phần hơi |

Vùng 1 Vùng 2

Vùng 1 |

|

Kho chứa chai LPG |

|

|

|

(i) Kho ngoài trời |

Trong khoảng không chứa chai có chiều cao 1,5 m trên chồng chai hoặc dưới bất kỳ một mái che nào trên kho. Bên trong cua kho chứa hoặc không gian bao phủ bởi bất kỳ một mái che nào cách nền 1,5 m và giảm dần đến 0 trong khoảng cách quy định 1. |

Vùng 2

Vùng 2 |

|

(ii) Kho chứa trong nhà |

Trong các toà nhà Bên ngoài cửa ra vào, lỗ ở gần nền kho chứa, dưới 1,5 m và giảm dần đến 0 trong khoảng cách quy định trong bảng 1 |

Vùng 2 Vùng 2 |

CHÚ THÍCH 1: Bất cứ một hố, đường rãnh, hay một ống thông gió nằm phía dưới vùng 1 hoặc vùng 2 được coi như là vùng 1 trừ khi được ngăn phù hợp.

CHÚ THÍCH 2: Khi để “ngoài trời” máy hoá hơi phải được phủ bằng máy che.

Phụ lục E

(quy định)

Báo cáo tổng kết công tác kiểm tra, kiểm định, khảo sát

|

Hạng mục |

Thời hạn kiểm tra kiểm định |

Biện pháp thực hiện |

Tham chiếu |

|

Bồn dưới đất/ bồn lấp đất |

(i) Ít nhất 1 lần trong thời gian 10 năm đầu tiên khi bắt đầu sử dụng (ii) Sau khi hết hạn thời gian trên sau đó cứ 5 năm/ 1 lần |

· Kiểm tra bằng cách quan sát bên trong và kiểm tra bên ngoài · Thử thuỷ lực · Siêu âm kiểm tra độ dày · kiểm tra từ tính · Kiểm tra độ dày sơn |

|

|

Bồn trên mặt đất có lỗ người chui |

5 năm |

· Kiểm tra bằng cách quan sát bên trong và kiểm tra bên ngoài |

|

|

10 năm |

· Kiểm tra bằng quan sát bên trong và kiểm tra bên ngoài · Thử thuỷ lực · Siêu âm kiểm tra độ dày · Kiểm tra từ tính |

|

|

|

Bồn trên mặt đất có phủ lớp chống cháy |

5 năm |

· Kiểm tra bằng cách soi bên trong và kiểm tra bên ngoài |

|

|

10 năm |

· Kiểm tra bằng soi bên trong và kiểm tra bên ngoài · Thử thuỷ lực · Siêu âm kiểm tra độ dày · Kiểm tra từ tính |

|

|

|

Bồn trên mặt đất có phủ lớp chống cháy |

5 năm |

· Kiểm tra bằng quan sát bên trong và kiểm tra bên ngoài · Thử thuỷ lực · Siêu âm kiểm tra độ dày · Kiểm tra từ tính |

|

|

Bồn nhỏ |

5 năm |

Kiểm tra bằng soi bên trong và kiểm tra bên ngoài Thử thuỷ lực |

|

|

Máy hoá hơi |

5 năm |

Thử thuỷ lực |

|

|

Van an toàn |

5 năm |

· Thay thế, bảo dưỡng |

|

|

Hệ thống bảo vệ chống ăn mòn catốt |

6 tháng |

· Kiểm tra và kiểm định lại |

|

|

Ống trần |

Hàng năm |

· Kiểm tra bằng mắt/ rò rỉ |

|

|

Van an toàn thuỷ lực |

10 năm |

· Thay thế, bảo dưỡng |

|

|

Lắp đặt LPG |

Hàng năm |

· Báo cáo kiểm tra nhà máy và bảo trì |

|

DOWNLOAD TCVN TCVN7441:2004 |

|---|

|

|